প্লেট রোলিং মেশিনের ব্যবহারিক গাইড: অপারেশন, নির্বাচন এবং রক্ষণাবেক্ষণ

2025-12-19

একটি প্লেট রোলিং মেশিনের ভূমিকা বোঝা

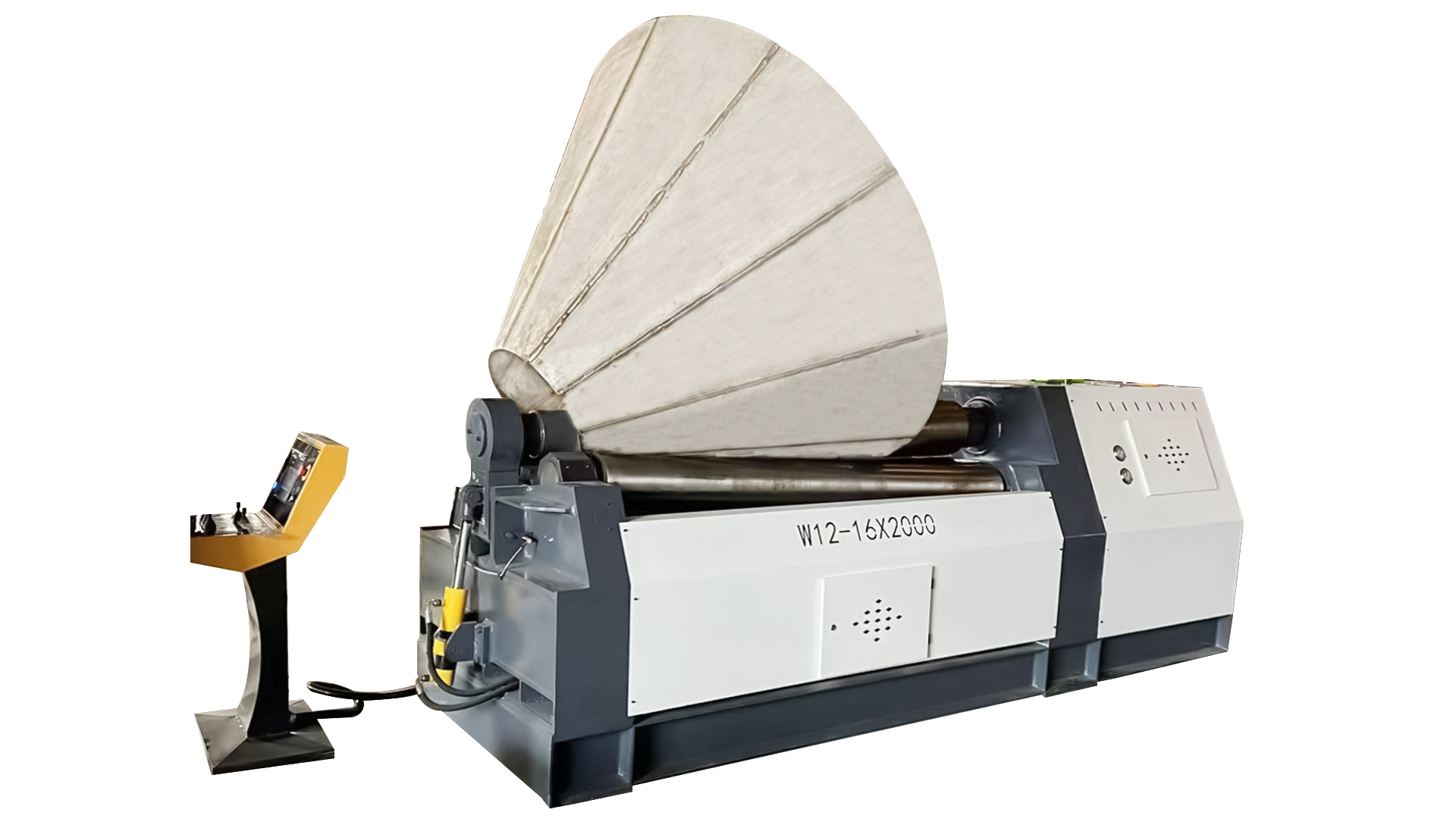

ক প্লেট রোলিং মেশিন নিয়ন্ত্রিত নির্ভুলতার সাথে নলাকার, শঙ্কুযুক্ত বা বাঁকা আকারে ফ্ল্যাট মেটাল প্লেট বাঁকানোর জন্য ডিজাইন করা হয়েছে। এটি সাধারণত চাপ জাহাজ উত্পাদন, জাহাজ নির্মাণ, কাঠামোগত ফ্যাব্রিকেশন এবং শক্তি সরঞ্জামের মতো শিল্পগুলিতে ব্যবহৃত হয়। সাধারণ নমন সরঞ্জামগুলির বিপরীতে, এই মেশিনটি ধীরে ধীরে এবং বিতরণ করা শক্তি প্রয়োগ করে, উপাদানের অভ্যন্তরীণ চাপ হ্রাস করে এবং চূড়ান্ত ব্যাসার্ধের সামঞ্জস্য উন্নত করে।

উপাদানের বেধ, প্রস্থ এবং ফলন শক্তির সাথে মেশিনটি কীভাবে যোগাযোগ করে তা বোঝা অপরিহার্য। রোলিং একটি একক ক্রিয়া নয় বরং নিয়ন্ত্রিত পাসের একটি ক্রম যেখানে প্লেটটি ক্রমবর্ধমানভাবে বিকৃত হয়। এটি মেশিনটিকে এক-অফ কাস্টম কাজের জন্য উপযুক্ত করে তোলে এবং পরামিতিগুলি ভালভাবে পরিচালিত হলে উত্পাদন পুনরাবৃত্তি করে।

প্রধান প্রকার এবং তাদের ব্যবহারিক পার্থক্য

প্লেট রোলিং মেশিনগুলি সাধারণত রোলের সংখ্যা এবং বিন্যাসের দ্বারা শ্রেণীবদ্ধ করা হয়। প্রতিটি কনফিগারেশন কীভাবে প্লেটকে খাওয়ানো, সারিবদ্ধ এবং প্রাক-বাঁকানো হয় তা প্রভাবিত করে, যা ফলস্বরূপ উত্পাদনশীলতা এবং অর্জনযোগ্য নির্ভুলতাকে প্রভাবিত করে।

- থ্রি-রোল মেশিন: সাধারণ বানোয়াটের জন্য উপযুক্ত, খরচ এবং নমনীয়তার মধ্যে ভারসাম্য অফার করে। সমতল প্রান্ত নিয়ন্ত্রণ করতে তাদের আরও দক্ষতার প্রয়োজন।

- ফোর-রোল মেশিন: সহজ প্লেট সারিবদ্ধকরণ এবং ভাল প্রাক-নমন প্রদান করে, উচ্চ-নির্ভুলতা বা পুনরাবৃত্তিমূলক কাজের জন্য তাদের ব্যবহারিক করে তোলে।

- পরিবর্তনশীল-জ্যামিতি মেশিন: মোটা প্লেট এবং চাহিদাযুক্ত অ্যাপ্লিকেশনের জন্য ডিজাইন করা হয়েছে, নমন শক্তির উপর সূক্ষ্ম নিয়ন্ত্রণের অনুমতি দেয়।

এই ধরনেরগুলির মধ্যে নির্বাচন শুধুমাত্র মেশিনের জটিলতার পরিবর্তে উপাদান পরিসীমা, পছন্দসই আউটপুট গুণমান এবং অপারেটরের অভিজ্ঞতা দ্বারা চালিত হওয়া উচিত।

মূল পরামিতি যা রোলিং ফলাফলকে প্রভাবিত করে

বেশ কিছু প্রযুক্তিগত পরামিতি সরাসরি রোলিং কর্মক্ষমতা প্রভাবিত করে। এগুলিকে উপেক্ষা করলে অসামঞ্জস্যপূর্ণ বক্রতা, অত্যধিক সমতল প্রান্ত বা পৃষ্ঠের ত্রুটি হতে পারে।

| প্লেটের পুরুত্ব | প্রয়োজনীয় রোলিং বল এবং রোল ব্যাস নির্ধারণ করে |

| উপাদান ফলন শক্তি | কffects springback and number of passes needed |

| রোল প্রান্তিককরণ | প্লেট প্রস্থ জুড়ে অভিন্ন নমন নিশ্চিত করে |

অপারেটরদের পুনরাবৃত্ত কাজের জন্য এই পরামিতিগুলি নথিভুক্ত করা উচিত। এটি সেটআপের সময় হ্রাস করে এবং পুনরাবৃত্তিযোগ্যতা উন্নত করে, বিশেষ করে ব্যাচ উত্পাদনে।

সামঞ্জস্যপূর্ণ ফলাফলের জন্য অপারেশনাল অনুশীলন

কার্যকর অপারেশন প্রস্তুতি এবং নিয়ন্ত্রিত সম্পাদনের উপর নির্ভর করে। রোলিং করার আগে, ট্র্যাকিং সমস্যা প্রতিরোধ করতে প্লেটের প্রান্তগুলি বর্গাকার এবং burrs মুক্ত হওয়া উচিত। প্লেট এবং রোলগুলির মধ্যে সঠিক তৈলাক্তকরণ পৃষ্ঠের চিহ্নিতকরণ এবং ঘূর্ণায়মান প্রতিরোধকে হ্রাস করতে পারে।

ধাপে ধাপে ঘূর্ণায়মান পদ্ধতি

- সমতল অংশগুলিকে ছোট করতে উভয় প্রান্তকে প্রাক-বাঁকিয়ে নিন।

- একটি ভারী পাসের পরিবর্তে একাধিক হালকা পাসে রোল করুন।

- ঘন ঘন বক্রতা পরিমাপ করুন এবং স্প্রিংব্যাকের জন্য ক্ষতিপূরণ দিন।

এই পদ্ধতিটি অতিরিক্ত নমনের ঝুঁকি হ্রাস করে এবং চূড়ান্ত ব্যাস পৌঁছানোর আগে সংশোধন সহজ করে তোলে।

রক্ষণাবেক্ষণ এবং দীর্ঘমেয়াদী নির্ভুলতা

নিয়মিত রক্ষণাবেক্ষণ সরাসরি ঘূর্ণায়মান নির্ভুলতা এবং মেশিনের জীবনকালকে প্রভাবিত করে। রোল পৃষ্ঠতল পরিধান বা স্কোরিং জন্য পরিদর্শন করা উচিত, এমনকি ছোটখাট ত্রুটি সমাপ্ত অংশ স্থানান্তর করতে পারে. হাইড্রোলিক সিস্টেমে চাপের স্থায়িত্ব এবং লিকগুলির জন্য নিয়মিত পরীক্ষা প্রয়োজন।

রক্ষণাবেক্ষণ ফোকাস এলাকা

- রোল সমান্তরালতার পর্যায়ক্রমিক ক্রমাঙ্কন।

- চলমান উপাদানগুলির পরিষ্কার এবং তৈলাক্তকরণ।

- বৈদ্যুতিক এবং নিয়ন্ত্রণ সিস্টেম প্রতিক্রিয়া পর্যবেক্ষণ.

ক simple maintenance log helps identify patterns and prevents small issues from escalating into costly downtime.

বাস্তব প্রয়োজনের উপর ভিত্তি করে একটি মেশিন নির্বাচন করা

একটি প্লেট রোলিং মেশিন নির্বাচন করার সময়, তাত্ত্বিক সর্বাধিক ক্ষমতার পরিবর্তে প্রকৃত কাজের প্রয়োজনীয়তাগুলি মূল্যায়ন করা ব্যবহারিক। নিয়মিত ব্যবহার করা সবচেয়ে ঘন এবং প্রশস্ত প্লেট বিবেচনা করুন, মাঝে মাঝে চরম নয়। এছাড়াও উপলব্ধ ফ্লোর স্পেস, অপারেটরের দক্ষতার স্তর, এবং আপস্ট্রিম কাটিং বা ডাউনস্ট্রিম ওয়েল্ডিং প্রক্রিয়াগুলির সাথে একীকরণের মূল্যায়ন করুন।

ক well-matched machine improves efficiency and reduces rework, making it a dependable tool rather than a bottleneck in fabrication workflows.